Fachberichte

Innovation ist unser Schlüssel zum Erfolg.

Herzlichen Dank an unsere Lieferanten für die auf dieser Seite zusammengetragenen

Berichte aus der Fachpresse.

Hermle RS2-L

"In die Wiege gelegt"

ANWENDERBERICHT der Firma Maschinenfabrik Berthold HERMLE AG bei:

Trissler & Kielkopf

In die Wiege gelegt

„Das absolut richtige System für einen kleinen Betrieb wie unseren“, beschreibt Geschäftsführer Robin Dorau sein Robotersystem RS L von HERMLE mit zwei integrierten Bearbeitungszentren C 42 U. 150 Paletten erlauben 24/7 – ab Losgröße 1. Nur so könne sich der Lohnfertiger Trissler & Kielkopf zukunftsfähig positionieren und weiterentwickeln.

Beim Stöbern auf der Website von HERMLE fand Robin Dorau ein Bild des Robotersystems RS L und war elektrisiert. „Solch eine Anlage wollte ich in meiner Fertigung stehen haben“, blickt er zurück. Der junge Mann übernahm vor zwei Jahren den Betrieb seiner Eltern und stellt sich nun den aktuellen Herausforderungen. Der Lohnfertiger setzt seit 1991 auf Bearbeitungszentren aus Gosheim und seit 2009 auf Automatisierung, zum Beispiel mit dem Handlingsystem HS flex und dem Robotersystem RS 2.

„Kleine Roboterzellen sind ein toller Einstieg, um die Möglichkeiten der Technologie auszuloten und Erfahrungen zu sammeln“, weiß Robin Dorau. „Aber für mich war klar, dass wir den nächsten Schritt gehen müssen, um noch flexibler zu werden.“ Seine Mutter Christel ergänzt: „Im Raum Stuttgart konkurrieren wir als Arbeitgeber mit vielen Unternehmen um Beschäftigte – durch die Automation können wir den Fachkräftemangel ausgleichen und personenlos fertigen.“

Von Handarbeit zu Hightech

Christel Dorau, Diplom-Ingenieurin, und ihr Mann Peter, Mechanikermeister, übernahmen die Trissler & Kielkopf GmbH mit Sitz im schwäbischen Reutlingen-Betzingen Anfang der 1990er-Jahre und investierten, zum Beispiel in die Universal-Werkzeugfräsmaschine UWF 900 E von HERMLE. „Wir wollten eine prozesssichere Anlage aus Deutschland, regionaler Bezug war uns schon immer wichtig“, fasst Christel Dorau die damaligen Überlegungen zusammen. Denn im Fall der Fälle seien die Wege kurz und Ersatzteil sowie Monteur schnell verfügbar. Die Qualität und Präzision der Bearbeitungszentren seien ohnehin über jeden Zweifel erhaben.

„Wir waren die verlängerte Werkbank der Maschinenbau-Unternehmen im Raum Reutlingen und wollten zuverlässig liefern können“, erinnert sie sich. In der Anfangszeit vor allem für den Hersteller von Strickmaschinen STOLL, der heute zur KARL MAYER GRUPPE gehört, fertigten sie damals Kleinserien und Sonderteile. „Mit den Jahren stellten wir uns immer breiter auf und beliefern nun auch Branchen wie Umwelttechnik, Sondermaschinenbau und Verpackungsindustrie“, sagt Christel Dorau. In dieser Zeit erweiterten die Eheleute den Maschinenpark, beispielsweise um zwei C 40 U, eine C 22 U und eine C 42 U.

Prägende Kindheit

Sohn Robin ist von Anfang an mit im Betrieb. Schon zwei Wochen nach seiner Geburt nimmt ihn seine Mutter mit ins Büro. Sein Vater sägt später den Boden aus seinem Laufstall, um den Aktionsradius seines Stammhalters zu vergrößern. „Ich bin damit durch die Fertigung geflitzt“, verrät Robin Dorau. Die erste HERMLE-Kappe bekam er mit sieben Jahren und selbst an die Hausausstellungen in Gosheim aus dieser Zeit kann er sich noch gut erinnern: „Ich habe als Bub dort viele Kugelschreiber eingesammelt“, gesteht er mit einem verschmitzten Grinsen. Ganz klar, dass er seine Ausbildung im elterlichen Betrieb absolvierte und anschließend noch den Meister für Feinwerkmechanik draufsetzte.

Kleiner Betrieb, große Investition

Mit der neuen Verantwortung als Geschäftsführer kam er der Umsetzung seiner Ideen ein großes Stück näher. „Wir hatten bereits das Robotersystem RS 2 mit zwei C 40 U kombiniert, aber ich wollte mehr“, sagt der Jungunternehmer. Denn bei der Anzahl der Palettenplätze stieß der Betrieb mit knapp zehn Mitarbeitenden regelmäßig an seine Grenzen. Bei bis zu sieben Spannungen pro Werkstück und Teillaufzeiten von sieben bis 60 Minuten reichten die 30 Paletten des RS 2 nicht, um damit 24 Stunden ununterbrochen zu fertigen. „Deswegen habe ich die Linearanlage mit 150 Palettenplätzen geplant“, erklärt er. „Wir arbeiten zwar nur in einer Schicht, wollen aber auch in der personenlosen Zeit durchgehend fertigen.“ Gemeinsam mit dem Projektteam von HERMLE konzipierte Trissler & Kielkopf eine RS L Anlage, die die bisherige RS 2 ersetzen und wie gefordert noch leistungsfähiger werden sollte.

210 Quadratmeter mussten in der Produktion für die Anlage freigeräumt werden, die Monteure von HERMLE bauten das System in Rekordzeit auf. Dies ist nur durch die fundamentfreie Aufstellung der Maschinen und die Systembauweise der Robotersysteme von HERMLE realisierbar. An das Robotersystem RS L sind zwei Fünf-Achs-Bearbeitungszentren C 42 U angebunden, die mit jeweils einem doppelten Zusatzmagazin ZM 456 die RS L Anlage mit ausreichend Werkzeugen versorgen. Der Lohnfertiger bearbeitet auf der einen C 42 U nur Stahl, auf der anderen Aluminium. „Damit schließen wir Kontaminationen aus“, unterstreicht Robin Dorau. Über zwei Ausgabestationen können die Fachkräfte die Paletten ins RS L ein- und ausschleusen. „Die flexible Anlage erlaubt uns, sie jederzeit an neue Anforderungen anzupassen.“

Prozesse durchleuchten und definieren

Aber es gab auch Herausforderungen: „Wir mussten im Vorfeld alles definieren: die Spannmittel, die Werkzeuge, die Abläufe“, denkt Robin Dorau zurück. „Improvisieren gibt es mit dieser Anlage nicht mehr, darauf haben wir uns eingelassen.“ Das Kombisystem SOFLEX-CCS (CellControlSystem) steuert den Fertigungsablauf, indem es Werkstück-, Paletten-, Werkzeug- und Vorrichtungstransporte auslöst, Fertigungsdaten an die Maschine transferiert und die automatische Werkstückbearbeitung startet. Natürlich habe es auch ein bisschen Überwindung gekostet, dem System zu vertrauen. „Das ist wie beim autonomen Autofahren“, vergleicht der Unternehmer. „Wer gibt schon gern die komplette Kontrolle ab?“ Die Firma investierte daher viel Zeit in eine gründliche Vorbereitung, bis alle Definitionen sauber formuliert und sämtliche Daten eingepflegt waren.

Der Aufwand hat sich gelohnt, die Prozesse laufen nun wie am Schnürchen. Robin Dorau programmiert am CAM-Rechner, überträgt die Daten an die Maschine und drückt den Start-Knopf – ohne manuellen Eingriff. „Wir haben den Ausdruck ‚Sonder‘ aus unserem Wortschatz gestrichen“, betont er. „Der komplette Prozess ist im System gespeichert. Wenn wir ein neues Teil fertigen, gehen wir immer davon aus, dass es wiederkommt. Damit sind wir vorbereitet, sobald der Folgeauftrag da ist.“

Ein System, unendliche Möglichkeiten

Eine Besonderheit der Anlage bei Trissler & Kielkopf ist, dass die Robotersteuerung SOFLEX auch die Werkzeuge verwaltet. „Das ist eigentlich nicht vorgesehen, für mich aber die einzig sinnvolle Option“, erklärt Robin Dorau. „Wir haben das mit HERMLE besprochen, und ein Dreivierteljahr nach Lieferung der Maschine übernahm SOFLEX auch das Werkzeugmanagement“, erzählt er. Seither haben sich die Einfahrzeiten nochmals deutlich verringert. „Programm laden und fünf Minuten später bearbeitet die Maschine die Rohlinge“, freut er sich. Personenlose Schichten in der Nacht sind dank der vielen Paletten, Einzelschneidenvermessung und Bruchkontrolle kein Problem. „Wir haben viel investiert, um alle Prozesse hundertprozentig sicher zu machen“, sagt der Geschäftsführer.

Hat sich die Anschaffung gelohnt? „Es ist sogar viel besser als ich es mir vorgestellt hatte“, strahlt Robin Dorau. „Als ich die Maschine bestellte, wollte ich einen Vorteil bei größeren Serien ab Losgröße 100 erreichen. Die ersten Werkstücke, die ich dann gefahren habe, waren Einzelteile. Und seither weiß ich, dass das RS L auch hier voll überzeugt.“ Er denke schon über die nächsten beiden Linearanlagen nach.

Für alles gerüstet

Robin Dorau: „Das RS L nimmt mir als Bediener sehr viel ab. Ich muss mich nicht mehr um Paletten oder Werkzeuge kümmern.“ Beim HS flex sei es immer wieder zu Engpässen gekommen, weil es beispielsweise zu wenig Vorrichtungen eines bestimmten Typs gab. Da sie nur selten gebraucht wurden, wollte der Betrieb damit keinen Raum verschwenden. „Beim RS L haben wir Platz für 150 Paletten – und damit genug Kapazitäten, auch selten benötigte Vorrichtungen in der erforderlichen Stückzahl vorzuhalten.“

Ein wichtiger Vorteil sei außerdem, dass der Stillstand beim Ein- und Ausschleusen wegfalle. „Das sind jedes Mal fünf bis zehn Minuten, die sich über den Tag hinweg summieren“, sagt Christel Dorau. „Bei einem HS flex rüsten wir durchschnittlich 60 bis 90 Minuten, bis ein Teil läuft“, ergänzt Robin Dorau. „Bei dem RS L erübrigt sich dieser Schritt in Verbindung mit der virtuellen Maschine. Die Zeitersparnis liegt bei 80 Prozent. Insgesamt konnten wir unsere Produktivität stark steigern und die Spindellaufzeiten deutlich verlängern.“

Tiltenta T7 mit Maximalausstattung

Trissler & Kielkopf GmbH | TILTENTA 7-4200

Einsatzgebiet: Lohnfertigung | Gegründet: 1921 | Firmensitz: Reutlingen, Deutschland | Mitarbeiter: 11

In Reutlingen, am „Tor zur schwäbischen Alb“, ist die Trissler & Kielkopf GmbH ansässig. Seit Anfang der 1990er Jahre lenken Peter und Christel Dorau die Geschicke des Lohnfertigungsbetriebes, der schon bald sein 100-jähriges Bestehen feiert. Seit 22 Jahren vertraut der schwäbische Mittelständler auf Bearbeitungszentren von HEDELIUS.

Johannes Trissler gründete das Unternehmen 1921 – seinerzeit noch als reinen Zulieferbetrieb für den ebenfalls in Reutlingen ansässigen Strickmaschinenhersteller Stoll. Als Peter Dorau 1983 in die Firma kam, produzierte der Betrieb eigene Strickmaschinen, widmete sich aber nebenbei bereits der Lohnfertigung für den allgemeinen Maschinenbau, um sich angesichts der strukturellen Umbrüche in der Textilindustrie ein zusätzliches Standbein zu schaffen. Anfang der 1990er Jahre übernahm Peter Dorau zusammen mit seiner Frau Christel die Geschäftsführung.

Effizienz als Schlüssel zum Erfolg.

Die ersten Jahre unter der Leitung der Doraus waren von umfangreichen Investitionen geprägt: Der Maschinenpark wurde komplett modernisiert und fand letztlich mit der 1997 errichteten, größeren Fertigungshalle auch ein neues Zuhause. Im selben Jahr wurden mit einer BC 40 und einer BC 100 außerdem die ersten beiden 3-Achs-Bearbeitungszentren der norddeutschen Maschinenfabrik HEDELIUS angeschafft. Später folgten zwei HEDELIUS C60. Durch einen Maschinenprospekt war Peter Dorau damals auf den Hersteller aufmerksam geworden. Er folgte einer persönlichen Einladung nach Meppen und machte sich vor Ort ein Bild von den Maschinen unter Span. Er sollte diese Reise nicht bereuen.

„In der Anfangszeit war der Preisdruck enorm. Deswegen haben wir damals vor allem Serienteile produziert“, erklärt Peter Dorau. Die HEDELIUS BC 100 mit Pendelbetrieb war dafür in seinen Augen die ideale Maschine. „Die Möglichkeit der Doppelplatzbearbeitung steigerte unsere Produktivität drastisch“, erinnert er sich. Mithilfe einer Trennwand entstanden zwei unabhängige Arbeitsräume, die fortan paralleles Bearbeiten ermöglichten und so die unproduktive Zeit minimierten. Ein weiterer Pluspunkt war für Peter Dorau die gute Zugänglichkeit des Arbeitsraumes: „Das Umrüsten der Maschine war immer schnell gemacht.“

„Technisch erstklassig ausgestatteter Allrounder“.

Heute sind es vor allem die Flexibilität in der Fertigung und die zuverlässig sehr hohe Produktgüte der Werkstücke, die die Kunden an Trissler & Kielkopf schätzen. Daran haben die HEDELIUS-Bearbeitungszentren – aktuell vier an der Zahl – maßgeblichen Anteil: „Wir sind ein technisch erstklassig ausgestatteter Allrounder; von Klein- bis Großserien ist bei uns alles möglich“, bringt Christel Dorau das Leistungsspektrum ihres Unternehmens auf den Punkt. „Unser Ziel ist es, immer wieder mit modernster Technik zu arbeiten und unseren Kunden dabei konstant hohe Qualität zu liefern“, so die ehemalige Entwicklungsingenieurin eines renommierten Technologiekonzerns.

Der Kundenstamm ist mittlerweile breit gefächert: Von der Verpackungsindustrie über die Umwelttechnik bis hin zum Sondermaschinenbau vertrauen Kunden aus unterschiedlichsten Branchen auf die Qualitätsarbeit aus Reutlingen. Die Nachfrage ist seit Jahren ungebrochen: „Wir haben noch nie um Kunden werben müssen“, erklärt Peter Dorau stolz. Wenn neue Kunden zu Trissler & Kielkopf in die Fertigung kommen, habe er schon häufig gehört: „Wenn man Ihren Maschinenpark anschaut, sieht man, dass Sie in der Lage sind, unsere Ansprüche zu erfüllen.“

Inzwischen wird Trissler & Kielkopf sogar mit der Fertigung hochgenauer Teile für Forschungsapparaturen betraut. „Da rechnet man nicht mit hundertstel, sondern mit zehntausendstel Toleranz, und zwar bei ein Meter langen Teilen“, erzählt Peter Dorau. „Anschließend verpacken wir sie in Seidenpapier.“

TILTENTA 7-4200 mit Maximalausstattung.

Angesichts der hohen Anforderungen liefere die im Jahr 2017 angeschaffte HEDELIUS Tiltenta 7-4200 „konstant hervorragende Ergebnisse“, freut sich Dorau. Mit seinem groß dimensionierten X-Verfahrweg von 4.200 mm und einer Drehzahl von 18.000 min-1 ermöglicht das vielseitige 5-Achs-Bearbeitungszentrum mit stufenlos schwenkbarer Hauptspindel und integriertem NC-Rundtisch die flexible und akkurate Bearbeitung unterschiedlichster Werkstücke. Auch längere Werkstücke können so von allen Seiten mit höchster Präzision zerspant werden.

Die TILTENTA 7-4200 wurde als Ersatz für die HEDELIUS BC 100 angeschafft, die bis zu ihrer Ablösung stets treue Dienste leistete – zwanzig Jahre lang. Dass die Wahl bei der neuen Maschine nun einmal mehr auf eine HEDELIUS fiel, ist somit keine Überraschung. Mit ihrem umfangreichen Ausstattungspaket setzt die TILTENTA 7-4200 ganz neue Produktivitätsmaßstäbe: Neben dem bereits bewährten Pendelbetrieb sorgen ein schneller Werkzeugwechsler, ein Standby Magazin mit 190 Plätzen und ein hochpräzises Lasermesssystem für eine weitere Verkürzung der Rüstzeiten bei konstant höchster Fertigungsqualität. Vier Achsen im Werkzeug garantieren eine werkstückunabhängige Dynamik – eine ideale Voraussetzung für hohe Eilgänge und Vorschübe bis 40 Meter pro Minute. Die hohen Vorschübe werden durch eine innere Kühlmittelzufuhr (IKZ) 75 bar Druck unterstützt. Darüber hinaus minimiert die IKZ den Werkzeugverschleiß.

Pluspunkt persönlicher Service.

Neben dem überzeugenden Maschinenkonzept gab es für die Doraus ein weiteres wichtiges Kaufkriterium pro HEDELIUS: die kompetente und persönliche Betreuung. „Der gute Service war mit ausschlaggebend dafür, dass wir uns 2017 wieder für ein Bearbeitungszentrum von HEDELIUS entschieden haben“, lobt Peter Dorau das Engagement der Servicetechniker. „Wenn es etwas zu tun gibt, wird uns immer schnell und zuverlässig geholfen.“

Elf festangestellte Mitarbeiter beschäftigt Trissler & Kielkopf heute. Doch weitere Verstärkung wird händeringend gesucht, denn der Fachkräftemangel hat auch die Lohnfertigungsbranche fest im Griff. Eine der Ursachen dafür ist nach Ansicht des Ehepaares der immense Wettbewerbsdruck, der die Arbeit als Zerspanungsmechaniker für junge Leute immer unattraktiver mache. „Es wird allzu oft vergessen, dass immer noch der Mensch im Mittelpunkt stehen sollte, denn er Mensch muss die Maschinen bedienen“, so die übereinstimmende Meinung.

Wirft man einen Blick in die Fertigungshalle des Betriebs, merkt man schnell, dass die beiden es mit der Wertschätzung der eigenen Mitarbeiter ernst meinen. So haben sie beispielsweise beim Kauf der HEDELIUS TILTENTA 7-4200 darauf geachtet, dass die Maschine über einen geschlossenen Arbeitsraum verfügt, um die Umgebung sauber zu halten. Zur Schonung der Gesundheit der Maschinenbediener werden außerdem auf allen Maschinen mineralölfreie Kühlschmierstoffe verwendet. „Wir wollen unseren Mitarbeitern hochwertige Arbeitsplätze bieten und zeigen, dass wir diese auch langfristig halten können“, betont Christel Dorau.

Reiben mit Köpfchen

Reiben mit Köpfchen

Produktivitäts-Vorteile mit Cermet-Hochgeschwindigkeits-Reibahlen von HAM: Flexibilität und schnelle Reaktion auf Kundenwünsche sind zwei der Stärken des CNC-Bearbeitungsspezialisten Trissler & Kielkopf in Reutlingen (D). Durch den Einsatz spezieller Reibahlen von HAM erzielt der Mittelständler deutliche Produktivitätsvorteile: Stand- und Bearbeitungszeiten beim Reibvorgang haben sich jeweils um den Faktor fünf verbessert.

04.03.2014

Infos zum Anwender

Die Trissler & Kielkopf GmbH in Reutlingen beschäftigt sich mit der Durchführung von Schlosser-, Metall- und Maschinenbauarbeiten sowie mit dem Einzelhandel von Metallwaren.

Als der Firmengründer Johannes Trissler 1921 begann, Strickmaschinen zu bauen, war die Marktlage gut und die Auftragsbücher waren prall gefüllt. In den 70er Jahren zeichneten sich tiefgreifende Strukturveränderungen in der gesamten deutschen Textilindustrie ab und der Markt begann wegzubrechen. Die Nachfolger des Firmengründers, Hermann Trissler und sein Geschäftspartner Fritz Kielkopf, reagierten, und weiteten ihr Portfolio als Zulieferer für Strick- und Textilmaschinen und allgemeinen Maschinenbau aus. In den 80er Jahren wurde die Produktion von Strickmaschinen schließlich komplett eingestellt.

Im Lauf der Jahre erarbeitete sich der Lohnfertiger einen guten Namen als zuverlässiger Lieferant, dessen große Erfahrung aus dem Eigenbau von Strickmaschinen zum Tragen kam. Zu den Kunden, die Qualität und Zuverlässigkeit schätzen, gehört auch die Stoll GmbH & Co. KG in Reutlingen – Weltmarktführer für vollelektronisch gesteuerte Flachstrickmaschinen.

Kräftige Investition als Grundvoraussetzung für Wachstum

In den 90er Jahren zogen sich die Firmenbesitzer aus Altersgründen aus dem aktiven Geschäft zurück. Auf der Suche nach einem Nachfolger war schnell ein geeigneter Kandidat gefunden: Peter Dorau, der heute die Geschäfte gemeinsam mit seiner Frau Christel leitet, war bereits langjähriger Mitarbeiter in verantwortlicher Position. Das Ehepaar nahm die Herausforderung an. Es folgte eine Zeit tiefgreifender Umstrukturierungen. Umsatz und Kundenstamm wuchsen kontinuierlich und 1997 entschlossen sich die Geschäftsführer, eine neue Halle zu bauen und kräftig in einen modernen Maschinenpark zu investieren.

Heute arbeiten zwölf qualifizierte Mitarbeiter an den CNC-Maschinen, von denen zwei mit einem Roboter zum automatischen Be- und Entladen ausgestattet sind. „Wir können Teile von wenigen Millimetern bis hin zu dreieinhalb Metern nach Zeichnung oder Datensatz fräsen“, beschreibt Peter Dorau die Bandbreite. Alle Maschinen bei Trissler und Kielkopf arbeiten mit Heidenhain-Steuerungen. „Das ermöglicht uns, die Mitarbeiter flexibel einzusetzen. Falls erforderlich, können sie auch an anderen Maschinen arbeiten, ohne sich mit einer neuen Steuerung beschäftigen zu müssen. Diese Regelung sorgt für die nötige Flexibilität und hat sich in der Praxis bewährt“, sagt Peter Dorau.

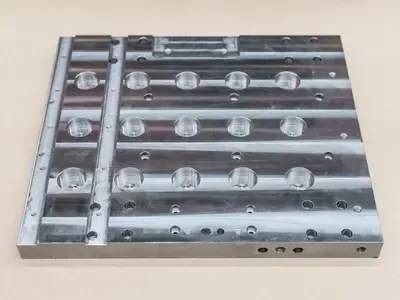

Nach wie vor liegt ein Schwerpunkt bei Trissler und Kielkopf in der Bearbeitung von Teilen für die Strickmaschinen von Stoll. Wichtige Komponenten sind spanabhebend gefertigte Metallplatten für die Strickmaschinen, die über zahlreiche Lochungen verfügen, in die später Stifte eingesetzt werden. „Wir bekommen die Platten vorgefertigt und übernehmen das Schleifen sowie die Fräs- und Bohrbearbeitung“, erklärt Peter Dorau. Zunehmend stehen auch Unternehmen aus Verpackungsindustrie und Umwelttechnik auf der Kundenliste des CNC-Bearbeitungsspezialisten, die um Sondermaschinen- und Vorrichtungsbau ergänzt wird. Zu den Stärken des agilen Mittelständlers gehört die hohe Flexibilität. „Wir fertigen Einzelteile ebenso wie Serien mit 5.000 Stück und mehr“, schildert Christel Dorau. Pro Monat werden so zwischen 300 und 400 Aufträge abgewickelt.

Ansprechende Reibahlen-Neuheit

Die Fähigkeit von Trissler und Kielkopf, auf steigende und sich schnell verändernde Kundenanforderungen sowie verschärfte Wettbewerbsbedingungen beweglich zu reagieren, waren auch Achim Schweikart von der HAM Standard-Produktvertriebsgesellschaft Hartmann bekannt. Der Spezialist für Technische Beratung und Verkauf, seit Jahren mit den Reutlingern in guter Geschäftsverbindung, konnte dem Mittelständler eine Reibahlen-Neuheit anbieten, deren Entwicklung auf eine Mangelerscheinung zurückgeht. „Wir mussten bereits vor längerer Zeit feststellen, dass es immer schwieriger wurde, an Rohlinge für die Herstellung von Reibahlen zu gelangen. Möglicherweise wurde dieser Markt als zu wenig attraktiv angesehen und es gab keine entsprechenden Angebote mehr. Also haben wir intensiv nach Alternativen gesucht und es ist uns gelungen, selbst Rohlinge für Reibahlen zu produzieren“, schildert Schweikart.

Die Neuheit besteht aus einem speziell hergestellten Cermetkopf, der in einem Spezialverfahren mit einem VHM Schaft zusammengeführt wird. Eine Innenkühlung an Werkzeug und Spannhülse sorgt dafür, dass die Späne sauber entsorgt werden. „Das Kühlmittel gelangt sauber an die Schneide und die Späne werden zuverlässig abgeführt. Das ist beim Einsatz von Reibahlen eine extrem wichtige Voraussetzung“, sagt Schweikart. Die Reibahle wird in eine Spannhülse eingeführt und in einem handelsüblichen Hydrodehn-Spannfutter verbaut. „Dadurch ist eine hohe Rundlaufgenauigkeit gewährleistet.“ In der Neuentwicklung stecke eine Menge Spezialwissen und intensive Entwicklungsarbeit. Doch die Anstrengungen haben sich gelohnt. Achim Schweikart: „Mit dieser Reibahle sind wir Marktführer.“ Die Reibahlen lassen sich mit jedem Durchmesser kundenspezifisch herstellen.

Erste Tests führten die Präzisionswerkzeug-Spezialisten beim Strickmaschinen-Hersteller Stoll durch, wie Trissler & Kielkopf langjähriger Hartmann-Kunde. Die Reaktionen des Weltmarktführers waren überaus positiv. „In Reutlingen war man von den Testergebnissen begeistert. Stoll war gleich von Anfang an von der langen Standzeit der Werkzeuge überzeugt“, so Schweikart. „Deshalb habe ich unsere Neuheit auch Trissler und Kielkopf angeboten.“

Verbesserung um Faktor fünf

Geschäftsführer Peter Dorau, wie seine Frau Christel neuen Ideen gegenüber aufgeschlossen, ließ sich nicht lange bitten und setzte die Reibahle zur Bearbeitung der Teile für Stoll ein. Mit gleich guten Ergebnissen wie beim Auftraggeber. „Die ganze Sache geht jetzt wesentlich schneller über die Bühne. Bei Durchmessern von 3P7 und 3E8 erreichen wir Vorschübe von 2.500 mm/min. Wir haben bei der Bearbeitungszeit des Reibens eine Verbesserung um den Faktor fünf erzielt“, freut sich Peter Dorau. Auch vom Durchhaltevermögen der Reibahlen war Dorau begeistert. „Bei niedrig legierten Stählen wie beispielsweise 16MnCr5 hat sich die Standzeit um den Faktor fünf und mehr erhöht.“ Waren früher 5.000 bis 6.000 Einsätze pro Reibahle bis zum Verschleiß üblich, sind heute zwischen 25.000 und 30.000 realisierbar, ehe das Werkzeug ausgetauscht werden muss. So kommen die Reibahlen der HAM Standard-Produktvertriebsgesellschaft Hartmann bei Trissler & Kielkopf mit großem Erfolg in verschiedenen Anwendungsfällen zum Einsatz.

Auch Christel Dorau ist von der Innovation begeistert. „In unserem Geschäftsbereich wird der Preis- und Wettbewerbsdruck aus Billiglohnländern immer größer. Da helfen solche pfiffigen Lösungen, unsere Position zu verbessern.“